OAC optimaliseert productieproces met eigen software

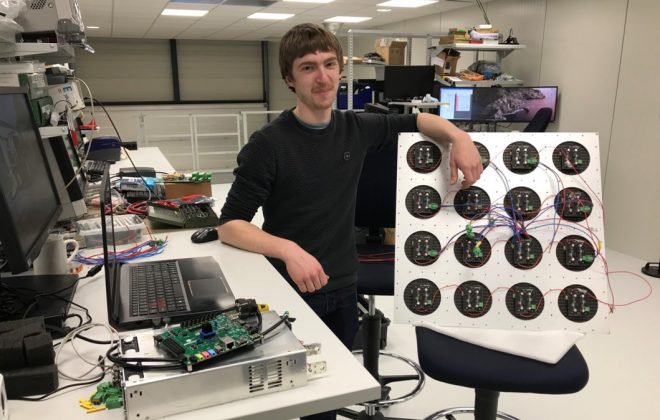

OAC beschikt over een compleet nieuw en high-tech machinepark voor elektronica assemblage (PCBA). Van gecontroleerde componenten opslag tot pick en place en (selectief) solderen. Met deze machines zijn we in staat om PCB’s perfect te assembleren. Maar met deze machines alleen zijn we er nog niet. De machines zien wij als onderdeel van het proces en pas wanneer het complete proces klopt zijn we in staat om een optimale dienst te verlenen. Om dit te bereiken is OAC continu bezig het proces te optimaliseren door te automatiseren en te digitaliseren. Onlangs hebben we een zelf ontwikkelde software tool in gebruik genomen en hebben we weer een belangrijke stap gezet. In dit artikel leggen we uit wat onze nieuwe software doet!

Starten met de juiste input

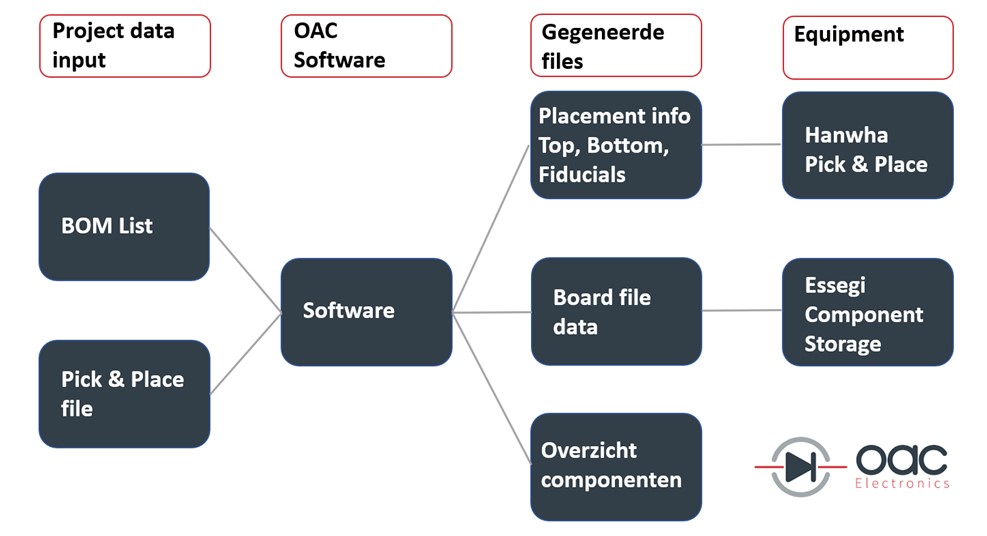

Voor ieder project geldt dat de projectdata moeten kloppen. Zonder de juiste data is het niet mogelijk om perfect te produceren. Over deze data en het belang hiervan hebben we eerder dit artikel geschreven. Hier geven we exact aan welke data we nodig hebben en hoe we willen dat het aangeleverd wordt. Pas wanneer we zeker weten dat de BOM klopt en de placement files kloppen gaan we naar de volgende stap het uniform maken van de data.

Eigen software voor analyse en uniformiteit

De projectdata wordt door onze nieuwe software geanalyseerd. Als de data in het juiste formaat is aangeleverd en we in de analyse geen fouten vinden worden de pick & places files gegenereerd. De data wordt automatisch gesplitst naar bottom en top en ook de fiducials worden aan de Hanwha doorgegeven. Door de software is de informatie altijd uniform. Een groot voordeel is dat de data direct goed staat in de pick & place machine. Wanneer we een project voor de tweede keer doen hoeven we ook niet meer handmatig te checken of de data van de pick & place nog klopt met de BOM. Dit is sneller en minder foutgevoelig!

De software communiceert ook met de Essegi (componentenopslag). De Essegi gebruiken we voor de opslag van onze componenten. Bij een nieuw project communiceert onze software direct met de Essegi software en de Essegi genereert automatisch een Board file data document. Dit document geeft voor het project exact aan welke componenten er nodig zijn, hoeveel componenten er nodig zijn en of er voldoende componenten op voorraad zijn.

Realtime beeld componenten, van intake tot productie

Het is voor ons cruciaal om exact te weten hoeveel componenten er exact aanwezig zijn. Componenten kunnen bij het intake station zijn, in de componenten opslag (Essegi) of in de pick & place machine (Hanwha). Om een actueel beeld te hebben moeten deze drie machines/processen perfect met elkaar communiceren. In de oude situatie haalden we na een afgeronde opdracht de overgebleven componenten uit de Hanwha pick & place machine. Deze componenten moesten dan weer handmatig ingevoerd worden in de Essegi. Dit kost tijd en is ook foutgevoelig. Door de nieuwe software is er een realtime overzicht en vindt er een automatische synchronisatie plaats

Verder automatiseren en digitaliseren in de toekomst

OAC Electronics wil zich graag in de markt profileren als een high-tech EMS bedrijf. Door te werken met de nieuwste machines en slimme software willen we met zo min mogelijk arbeid een perfect kwaliteit leveren met goede levertijden en tegen een marktconforme prijs. Software speelt een cruciale rol om de machines en processen met elkaar te verbinden om dit doel te halen. In dit proces zijn we al goed op weg maar we zien nog heel veel kansen om verder te optimaliseren. Zo zijn we bijvoorbeeld gestart om ook een koppeling te maken met ERP systeem.

Maak kennis met OAC Electronics!

We gaan graag met u in gesprek over onze manier van werken en wat we voor u kunnen betekenen.

Neem contact op voor het maken voor het maken van een afspraak.